Jeszcze kilka lat temu wodór był postrzegany głównie jako rozwiązanie przyszłości. Dziś wraca na agendę energetyczną nie jako odległa wizja, ale jako konkretna odpowiedź na realne wyzwania dekarbonizacji. Europejski pakiet Fit for 55 wymusza głęboką redukcję emisji w sektorach, których nie da się łatwo zelektryfikować. Równocześnie rosnące koszty emisji CO₂ sprawiają, że utrzymanie procesów opartych na paliwach kopalnych staje się coraz mniej opłacalne ekonomicznie.

Zmienia się również dostępność i skala technologii elektrolizy. Równocześnie rośnie udział odnawialnych źródeł energii, co sprzyja produkcji zielonego wodoru, lecz integracja z istniejącą infrastrukturą wymaga zwykle znaczących modernizacji – zarówno w przesyle, jak i magazynowaniu. To sprawia, że pytanie coraz częściej brzmi nie tyle „czy warto rozwijać technologie wodorowe?”, ile „gdzie i w jaki sposób można je wdrażać najpierw?”, zwłaszcza w sektorach trudnych do elektryfikacji.

Czym jest zielony wodór i dlaczego ma znaczenie?

Zielony wodór to wodór wytwarzany głównie w procesie elektrolizy wody – rozdzielania cząsteczek H₂O na wodór i tlen przy użyciu energii elektrycznej pochodzącej wyłącznie z odnawialnych źródeł. To kluczowe: tylko energia z wiatru, słońca czy wody sprawia, że cały proces staje się neutralny klimatycznie. Inaczej otrzymujemy wodór „szary” (z gazu ziemnego) lub „niebieski” (z gazu, ale z wychwytywaniem CO₂), to technologie przejściowe, ale niezdolne do pełnej dekarbonizacji.

Unijne regulacje (RED II, RED III) precyzyjnie określają, kiedy wodór elektrolityczny może być uznany za odnawialny. Energia użyta w procesie musi być „dodatkowa” – czyli nie może odbierać czystego prądu systemom, które same potrzebują dekarbonizacji. W praktyce oznacza to dedykowane farmy wiatrowe lub fotowoltaiczne połączone bezpośrednio z elektrolizerem, co gwarantuje, że każda cząsteczka H₂ powstała bez emisji.

Cele klimatyczne a przyszłość wodoru

Europa postawiła jasny cel: neutralność klimatyczna do 2050 roku. To zadanie wykraczające daleko poza rozwój OZE – wymaga technologii zdolnych zastąpić paliwa kopalne tam, gdzie prąd nie wystarczy. I tu pojawia się zielony wodór.

Unijne regulacje (RED III) zakładają, że do 2030 roku 42% wodoru wykorzystywanego w przemyśle będzie pochodziło ze źródeł odnawialnych. Plan REPowerEU idzie jeszcze dalej: 10 mln ton zielonego wodoru wyprodukowanego w Unii Europejskiej i kolejne 10 mln ton importowanego. Ambitne? Zdecydowanie. Realne? Czas pokaże.

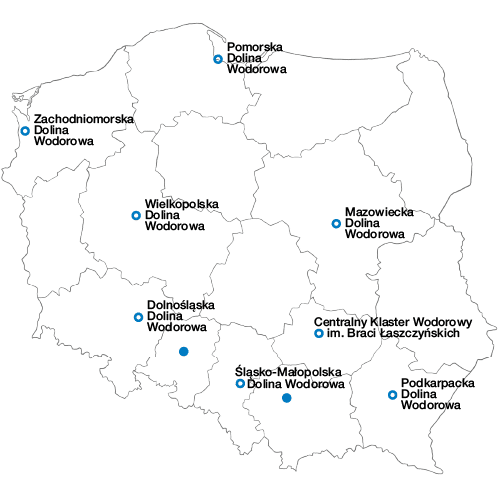

W Polsce Strategia Wodorowa definiuje 6 głównych celów i 40 zadań obejmujących przemysł, energetykę i transport. Do 2030 roku ma powstać między innymi 2 GW mocy w instalacjach do produkcji niskoemisyjnego wodoru oraz co najmniej pięć dolin wodorowych – regionalnych klastrów łączących produkcję, magazynowanie i odbiór. Pierwsze realizacje już się rozpoczęły, a tempo wdrożeń będzie kluczowe dla sukcesu całej strategii.

Które sektory naprawdę potrzebują wodoru?

Tutaj trzeba powiedzieć wprost: wodór nie jest rozwiązaniem uniwersalnym. Nie zastąpi elektryfikacji tam, gdzie ta jest prostsza, tańsza i bardziej efektywna. Ale istnieją sektory, w których wodór to jedyna realna droga do dekarbonizacji – i właśnie tam należy go wdrażać w pierwszej kolejności.

Rafinerie i przemysł chemiczny: transformacja w sercu infrastruktury energetycznej

To sektor, w którym wodór od zawsze był obecny – ale jako produkt uboczny procesów na bazie paliw kopalnych. Rafinerie wykorzystują wodór do odsiarczania paliw, krakingu czy hydrorafinacji. W skali Polski to ponad 750 tysięcy ton rocznie, z czego 96% to wodór szary. W UE sektor rafineryjny zużywa około 3,7 mln ton wodoru rocznie – 45% całkowitego popytu.

Potencjał dekarbonizacji jest ogromny, a co więcej – infrastruktura już istnieje. Wymiana źródła wodoru na zielone nie wymaga rewolucji technologicznej, ale integracji z istniejącymi procesami.

Pierwszy krok w regionie – elektrolizer dla Rafinerii Gdańskiej

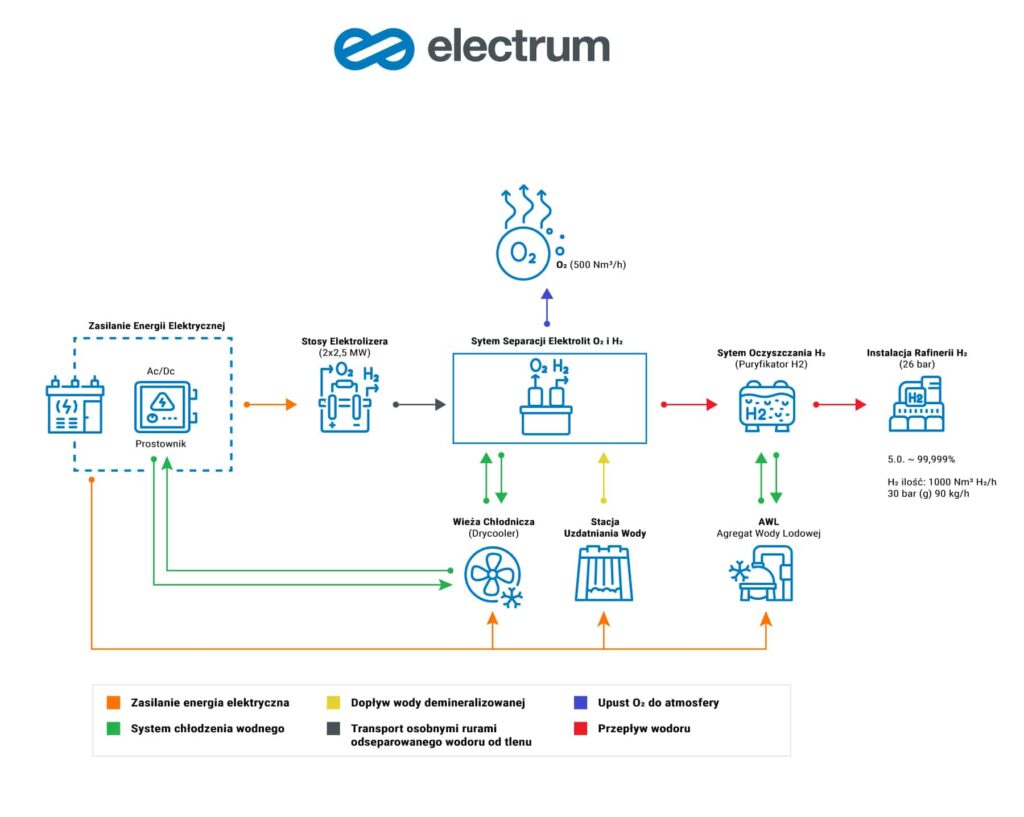

W czerwcu 2025 roku podpisano kontrakt, który może stać się modelem dla przyszłych realizacji. Electrum, polski lider w obszarze Climate Tech, został generalnym wykonawcą budowy elektrolizera o mocy 5 MW dla Rafinerii Gdańskiej – pierwszej przemysłowej instalacji produkcji wodoru w regionie pomorskim.

Projekt realizowany w formule „pod klucz” obejmuje zakup, montaż i integrację elektrolizera. To kompleksowa inwestycja, w której wykonawca odpowiada za cały cykl – od projektu koncepcyjnego po uruchomienie i przekazanie do eksploatacji.

Co istotne, projekt pokazuje, jak wyglądają realne wyzwania integracji. To nie jest proces „plug and play” – to inżynieria systemów, logistyka, automatyka i głęboka znajomość środowiska przemysłowego z uwzględnieniem rygorystycznych standardów technicznych Rafinerii Gdańskiej.

Transport: gdzie wodór ma przewagę nad baterią

Pojazdy elektryczne z bateriami świetnie sprawdzają się w ruchu miejskim – są ciche, bezobsługowe, ekonomiczne. Ale tam, gdzie liczą się długie trasy, duże gabaryty i szybkie tankowanie, wodór wygrywa. Autobusy FCEV (Fuel Cell Electric Vehicle) potrafią przejechać 350–400 km na jednym tankowaniu – to 50% więcej niż elektryczne odpowiedniki BEV, które osiągają około 250 km. W praktyce oznacza to mniej postojów, większą elastyczność operacyjną i lepszą ekonomikę dla operatorów miejskich.

W transporcie ciężkim, żegludze i lotnictwie – sektorach najtrudniejszych do zelektryfikowania – wodór może być jedynym rozwiązaniem. Nie tylko jako paliwo w ogniwach, ale również jako surowiec do produkcji syntetycznych paliw, które zastąpią kerozynę i olej napędowy bez konieczności zmiany floty i infrastruktury.

Przemysł ciężki: wodór zamiast paliw kopalnych

Produkcja stali to jeden z najtrudniejszych obszarów do zdekarbonizowania. Według raportu WiseEuropa, sektor stalowy odpowiada za 2,5% emisji w Polsce, 5% w Unii Europejskiej i 7–8% globalnie. Procesy wymagają ekstremalnie wysokich temperatur, a tradycyjna technologia opiera się na węglu koksowym.

Wodorowa redukcja rud żelaza to przełomowe rozwiązanie – pozwala ograniczyć emisję CO₂ nawet o 70–90% w porównaniu z klasyczną produkcją. To już nie eksperyment, ale technologia testowana w skali przemysłowej.

Inną uzależnioną od paliw kopalnych gałęzią przemysłu jest produkcja szkła, gdzie znaczącą część emisji generuje spalanie gazu ziemnego w piecach wysokotemperaturowych. W odpowiedzi na te wyzwania wodór może pełnić funkcję paliwa alternatywnego, zastępując gaz ziemny i przyczyniając się do ograniczenia emisji CO₂ w samym procesie spalania. W ramach unijnego projektu H2GLASS powstają i są testowane palniki oraz technologie spalania umożliwiające pracę z wodorem, od mieszanin gaz-wodór po pełne spalanie H₂ przy zachowaniu jakości produkcji i bezpieczeństwa operacyjnego. Projekt ten ma na celu wdrożenie rozwiązań, które umożliwią przemysłową dekarbonizację hut szkła przy jednoczesnym utrzymaniu parametrów technologicznych oraz zgodności z normami emisyjnymi.

Przyszłość gospodarki wodorowej – od pilotaży do europejskiej sieci

Transformacja wodorowa to maraton, nie sprint. Ale tempo zmian przyspiesza, a to, co jeszcze niedawno było laboratoryjnym prototypem, dziś staje się przemysłową infrastrukturą. Kluczowe pytanie brzmi: co zmieni się do 2030–2040 roku i jak wyglądać będzie mapa wodorowej Europy?

Skalowanie: większe instalacje, niższe koszty

Dziś typowy elektrolizer przemysłowy ma moc kilku megawatów. Za pięć lat normą będzie kilkadziesiąt, a za dziesięć – setki megawatów w pojedynczych instalacjach przemysłowych. Wraz ze wzrostem skali spadają koszty jednostkowe. Międzynarodowa Agencja Energii Odnawialnej (IRENA) prognozuje spadek kosztów produkcji zielonego wodoru o 30–50% do 2030 roku. To moment, w którym H₂ stanie się konkurencyjny cenowo wobec wodoru szarego, wtedy nastąpi prawdziwa transformacja rynkowa.

Postęp technologiczny dotyczy nie tylko elektrolizerów, ale również magazynowania i transportu. Rozwój infrastruktury rurociągów, stacji tankowania oraz technologii konwersji wodoru na pochodne (amoniak, metanol) sprawia, że staje się on bardziej elastycznym nośnikiem energii. Europa inwestuje w projekt European Hydrogen Backbone – sieć ponad 23 000 km rurociągów do 2040 roku, częściowo wykorzystującą istniejącą infrastrukturę gazową.

Doliny wodorowe: miejsce, gdzie wszystko się łączy

Koncepcja dolin wodorowych opiera się na prostocie: skoncentrować produkcję, magazynowanie i odbiór w jednym miejscu, by zminimalizować koszty infrastruktury i zmaksymalizować efektywność.

To nie tylko geografia – to ekosystem biznesowy. Doliny wodorowe to miejsca, gdzie inwestorzy znajdują gotową infrastrukturę, odbiorców, dostawców technologii i wsparcie regulacyjne. Tam koncentrować się będą nie tylko wielkie inwestycje, ale również start-upy, centra badawczo-rozwojowe i szkolenia kadr.

Huby importowe: Europa jako globalny odbiorca

Europa nie wyprodukuje całego potrzebnego wodoru u siebie. Strategia zakłada masowy import z regionów, gdzie koszty produkcji są niższe dzięki obfitości energii słonecznej: Afryka Północna, Bliski Wschód, Australia. Porty w Rotterdamie, Hamburgu, Gdańsku czy Barcelonie staną się punktami wejścia dla zielonego wodoru – albo w formie skroplonej, albo jako amoniak (łatwiejszy do transportu, później przekształcany z powrotem na H₂).

Gdańsk ma szansę stać się jednym z kluczowych hubów dla Europy Środkowo-Wschodniej. Bliskość źródeł produkcji (farmy offshore na Bałtyku), rozwinięta infrastruktura portowa i przemysłowi odbiorcy (rafinerie, przemysł stoczniowy, logistyka) tworzą idealne warunki dla regionalnego centrum wodorowego.

Rola pionierów: dlaczego pierwsze projekty mają kluczowe znaczenie

Bez projektów takich jak elektrolizer w Rafinerii Gdańskiej nie będzie transformacji na dużą skalę. Dlaczego? Bo każda taka realizacja dostarcza czegoś, czego nie da się kupić: doświadczenia. Jak integrować elektrolizer z procesami rafineryjnymi? Jak zarządzać zmiennością dostaw energii z OZE? Jak zapewnić ciągłość produkcji wodoru przy pracy 24/7? Jakie są realne koszty operacyjne? Gdzie pojawiają się wąskie gardła?

Odpowiedzi na te pytania nie są w podręcznikach – powstają w praktyce, na budowach, podczas pierwszych miesięcy eksploatacji. Firmy takie jak Electrum, realizujące kompleksowe projekty „pod klucz”, zdobywają kompetencje, które staną się fundamentem dla kolejnych, większych wdrożeń. To oni będą wiedzieli, co działa, a co nie – i to ta wiedza zadecyduje o tempie skalowania technologii.

Projekty pionierskie mają też wymiar psychologiczny: pokazują innym, że to możliwe. Że zielony wodór to nie abstrakcyjna wizja na 2050 rok, ale konkretne rozwiązanie dostępne już dziś. Że da się to zintegrować z istniejącą infrastrukturą bez paraliżowania produkcji. Że ekonomia zamyka się na tyle, by podjąć decyzję inwestycyjną.

Wodór w miksie energetycznym: uzupełnienie, nie zamiennik

W perspektywie 2030–2040 wodór nie zastąpi wszystkich innych nośników energii – i nie powinien. Tam, gdzie sprawdza się elektryfikacja bezpośrednia (transport osobowy, ogrzewanie domów, lekki przemysł), to ona pozostanie rozwiązaniem dominującym ze względu na wyższą efektywność energetyczną. Ale tam, gdzie potrzebna jest wysoka gęstość energii, długoterminowe magazynowanie czy procesy wysokotemperaturowe – wodór będzie niezastąpiony.

Przyszłość to miks energetyczny dostosowany do specyfiki sektora i regionu. Miasta mogą postawić na elektryfikację i biomasę, przemysł ciężki na wodór, transport na połączenie baterii (krótkie trasy) i H₂ (długie dystanse). Nie ma jednego rozwiązania dla wszystkich – i to właśnie elastyczność będzie kluczem do sukcesu transformacji.

Transformacja, która się zaczęła

Gospodarka wodorowa nie jest już odległą przyszłością. To proces, który toczy się teraz – w rafineriach, hutach, portach, na liniach autobusowych.

Czy osiągniemy unijne cele na 2030 rok? To zależy od decyzji podejmowanych dziś. Transformacja wymaga odwagi i gotowości do działania mimo niepewności. Ale jak pokazują pierwsze realizacje – jest możliwa, ekonomicznie uzasadniona i absolutnie niezbędna.

Zielony wodór nie rozwiąże wszystkich problemów energetycznych Europy, ale w sektorach, gdzie jest naprawdę potrzebny, może zmienić wszystko.

Dodaj komentarz